增材制造技术 假肢与矫形器领域的个性化革新

假肢和矫形器,作为辅助肢体功能障碍者恢复行动与功能的重要工具,其发展始终与制造技术的进步息息相关。增材制造技术(俗称3D打印)的兴起与普及,为这一传统领域带来了革命性的变化,推动假肢与矫形器向着更个性化、轻量化、高效化和低成本的方向快速发展。

增材制造技术的核心在于“逐层叠加”的制造原理。相较于传统的减材制造(如切割、打磨)或模具成型,3D打印能够直接从三维数字模型生成实体物件。这一特性为假肢矫形器的设计与生产带来了多重优势。

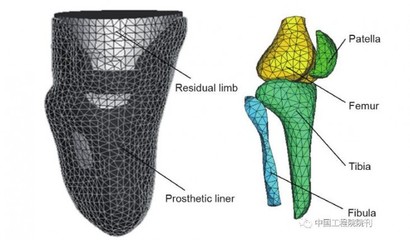

是前所未有的个性化定制能力。每个人的身体形态、残肢状况、功能需求都独一无二。传统方法制作一个高度贴合的接受腔或矫形器,过程繁琐、耗时,且极度依赖技师经验。而通过3D扫描获取患者肢体精确的数字化模型后,设计师可以在软件中进行精准的调整与适配,再通过3D打印机直接制造出与患者解剖结构完美匹配的产品。这不仅提升了舒适度和佩戴效果,也大大缩短了从测量到交付的周期。

是实现复杂的结构设计与功能集成。增材制造可以轻松实现传统工艺难以加工的中空、网格、仿生等复杂内部结构。例如,制造具有内部缓冲结构的接受腔,或重量极轻但强度足够的网格状矫形器支撑框架。可以将传感器、电路通道甚至驱动装置的位置预先设计在结构中,为制造功能更强大的智能假肢和矫形器奠定了基础。

是材料的多样性与生物相容性进步。可用于增材制造的材料日益丰富,从早期的塑料(如ABS、尼龙)到高性能工程塑料(如PEKK、PEEK),再到钛合金、钴铬合金等金属材料,甚至具有生物相容性和可降解性的专用材料。这使得产品能够根据承重、耐用、柔韧、皮肤接触等不同要求选择最优材料,特别是为长期接触皮肤的部件提供了更安全、更舒适的选择。

增材制造还促进了分布式制造与可及性提升。数字模型可以轻松传输,理论上可以在世界任何地方配备相应设备的网点进行本地化生产。这对于偏远地区的患者、紧急需求或儿童患者(因其身体成长需要频繁更换)尤其有意义。开源假肢社区的出现,让一些基础设计得以共享,结合本地化3D打印,显著降低了部分辅助器具的成本和获取门槛。

挑战依然存在。包括最终产品的长期可靠性与疲劳性能验证、大规模生产时的效率与成本平衡、行业标准与监管认证体系的建立,以及需要跨学科的复合型人才(融合医学、工程、设计与材料科学)等。

随着多材料打印、4D打印(可随时间或刺激改变形状)、AI驱动设计优化等技术的进一步发展,增材制造在假肢矫形器领域的应用将更加深入。它不仅是一种新的制造工具,更是一种推动康复辅具个性化、智能化发展的核心驱动力,正在重塑我们为功能障碍者提供关怀与支持的方式,赋予他们更高的生活品质和更强的行动自由。

如若转载,请注明出处:http://www.zhengzhoushujie.com/product/42.html

更新时间:2026-02-24 12:09:19